Dziś chciałbym, choćby na jakiś czas, zamknąć temat w wyrzynarki włosowej. Niewątpliwie, powrócę jeszcze do niego, bo cały czas chodzą mi po głowie różne pomysły. Ot, choćby koncepcja wyrzynarki firmy Eclipse. Mam straszną ochotę za nią się zabrać.

Póki co, dokończę to, co zacząłem. W prezentowanym projekcie pomijam pewne drobiazgi, takie jak – oświetlenie, przedmuchiwanie miejsca pracy, docisk, itp. Całość pracy wykonałem w SolidWorks. Jednak z pokorą muszę stwierdzić, że mam problemy z wizualizacją, co pokazuję niżej. Z tej przyczyny, zmuszony byłem posiłkować się programem KeyShot 5.

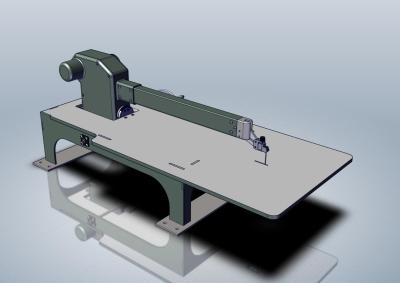

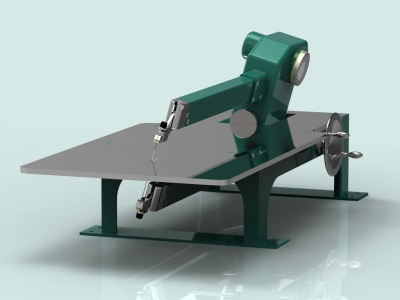

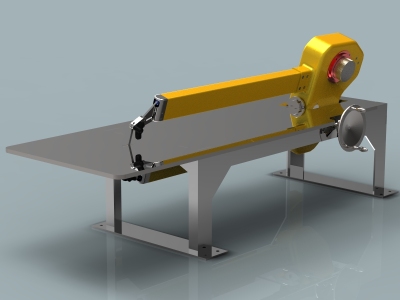

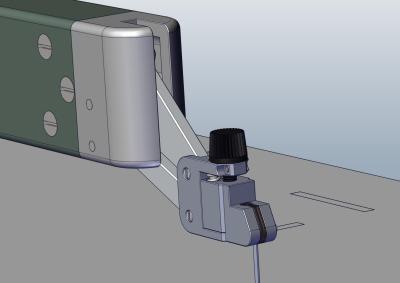

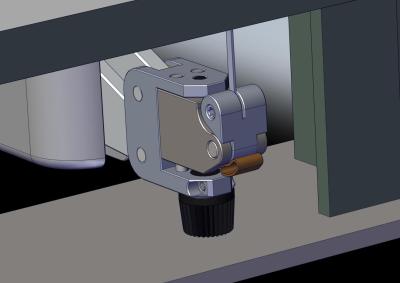

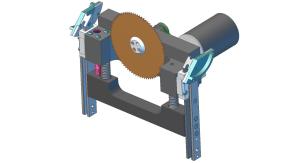

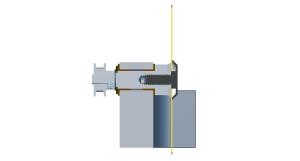

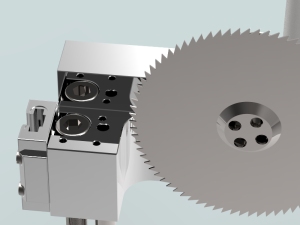

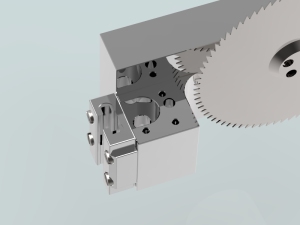

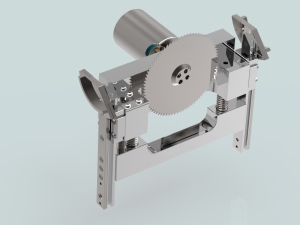

Stan na dzień dzisiejszy przedstawiam na rysunkach poniżej.

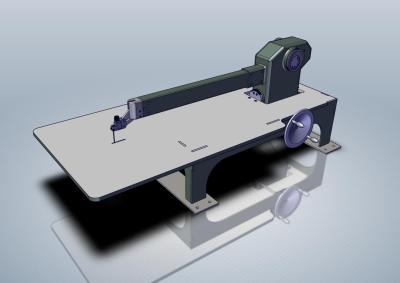

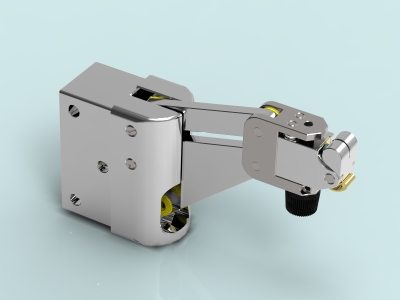

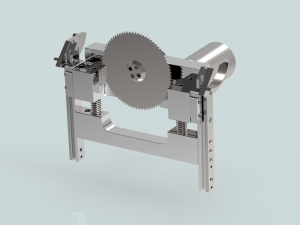

To samo lecz z drugiej strony

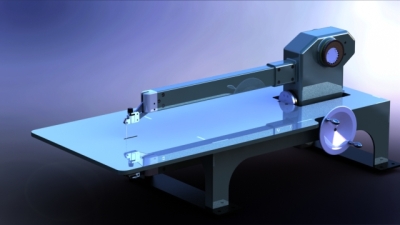

Jak wcześniej zaznaczyłem, wizualizacja w SolidWorksie, jakoś mi nie wychodzi. Widać za mało umiem. Może kiedyś będzie lepiej, ale póki co wygląda to jak na rysunku 3.

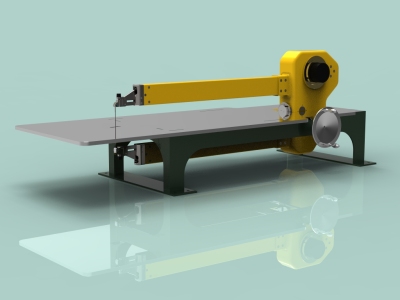

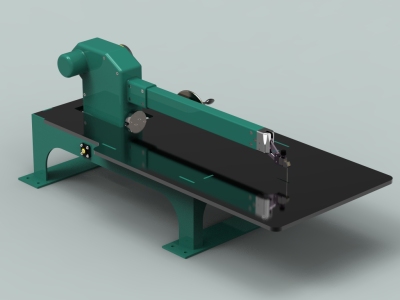

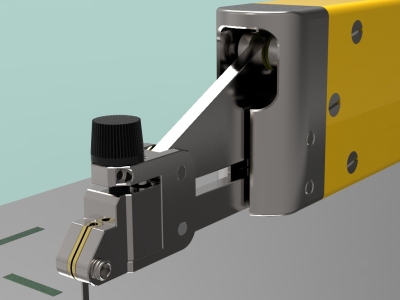

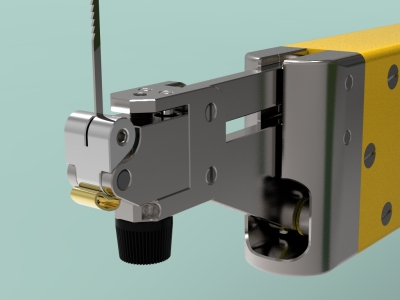

Z KeyShot-em idzie mi chyba lepiej, stąd dalsze wizualizacje, do czasu opanowania tego zagadnienia w SolidWork, przedstawię jak dotąd. Tu akurat w kolorze żółtym.

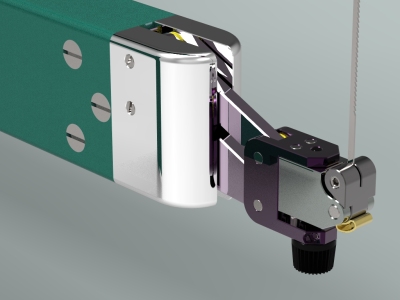

Albo jak kto woli w kolorze zielonym.

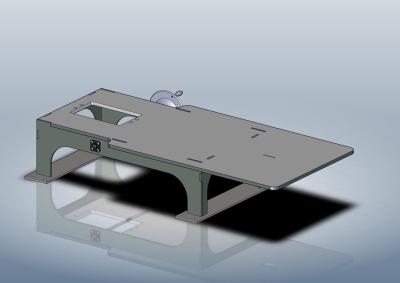

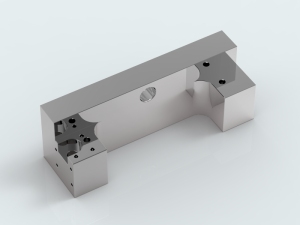

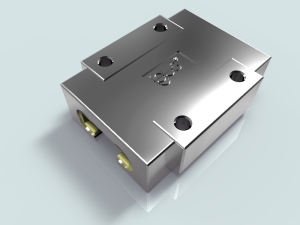

Teraz czas omówić poszczególne podzespoły. Zacznijmy od podzespołu stołu. Przyjąłem, że będzie on konstrukcją spawaną, z blachy stalowej o grubości 5 mm. Materiał ten przyjąłem w celu zwiększenia ciężaru podstawy. Wydaje mi się, że nie ma nic gorszego od uciekającej maszyny. Tu akurat pojawią się wibracje, które sprzyjają różnego rodzaju „wędrówkom”.

To co nazwałem podgrupą stołu, przedstawiam na rysunku nr 6.

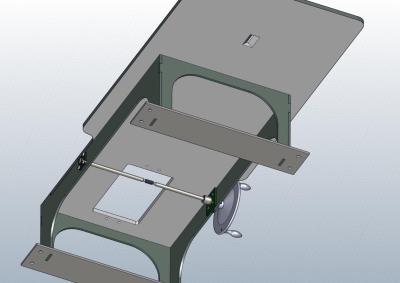

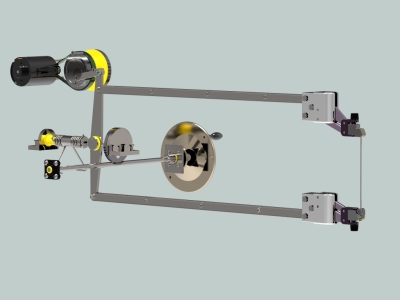

Część elementów istotnych dla funkcjonalności, zasłania balt stołu, dlatego na rysunku 7 prezentuję widok od dołu.

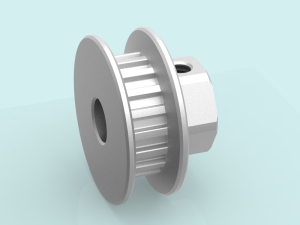

Teraz łatwiej dostrzec elementy rozwiązania. Otóż jako generalną zasadę przyjąłem, że to nie stół ma się pochylać, ale sam mechanizm tnący, który osadzony jest na osiach, z których jedna napędzana jest przy pomocy przekładni ślimakowej, co pokazuję na rysunku 8.

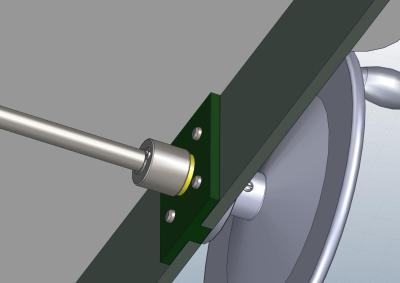

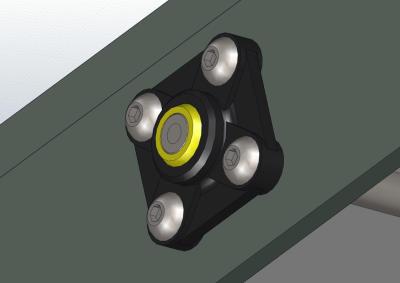

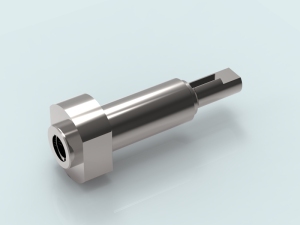

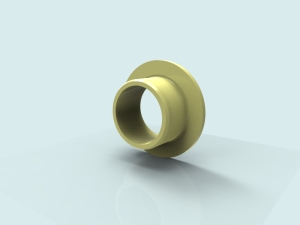

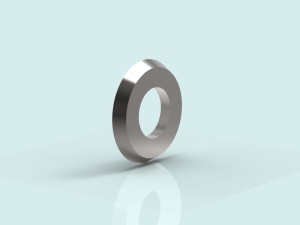

Wałek ślimaka napędzany jest ręcznie przy pomocy koła, pokazanego na rysunku 9. Jednocześnie widoczne jest łożysko (kolor żółty), firmy IGUS o symbolu JFM-081016. Jest to element drugiej mojej zasady. Otóż, we wszystkich moich projektach stosuję łożyska ślizgowe tej firmy. Uważam, że jest to najlepsze, a co najważniejsze, najtańsze rozwiązanie.

Drugi koniec wałka napędu pochylania mechanizmu, osadziłem w łożysku o pełnej nazwie igubal – łożysko kołnierzowe EFSM-08. Jego konstrukcja jest bardzo ciekawa, ale to inny temat.

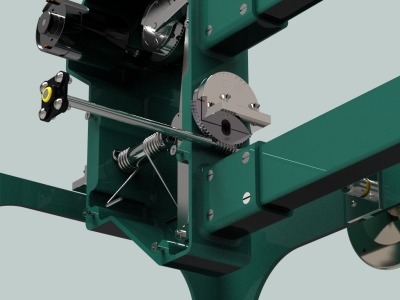

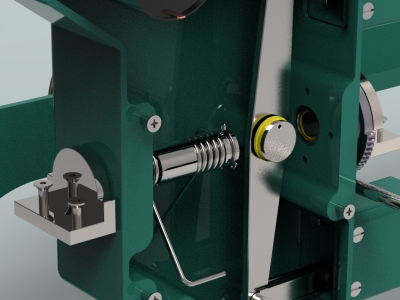

Tak jak wcześniej zaznaczyłem, oś pochylania napędzana jest ręcznie, co pokazuję na rysunku nr 10.

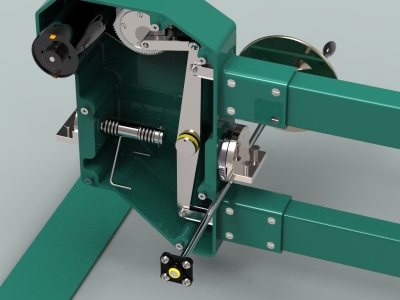

Sposób osadzenia w korpusie stołu, przedstawiam na rysunku nr 11, na którym jednocześnie pokazuję pozostałe elementy rozwiązania, umożliwiające pochylanie mechanizmu tnącego.

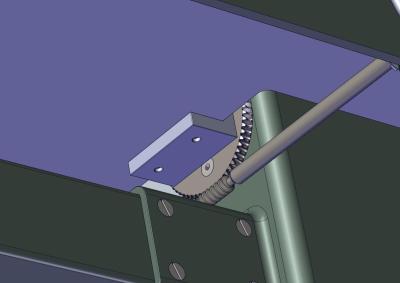

To samo lecz w nieznacznie innym ujęciu pokazuję na rysunku 14. Tu widać wyraźnie dwie sprężyny napinające, które likwidują luzy przy pochylaniu mechanizmu tnącego.

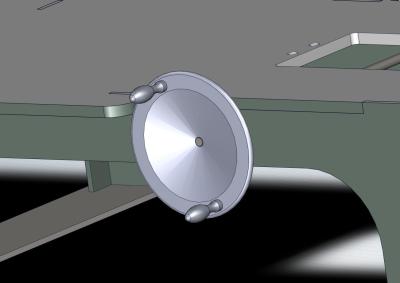

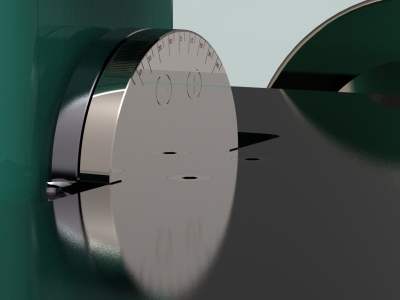

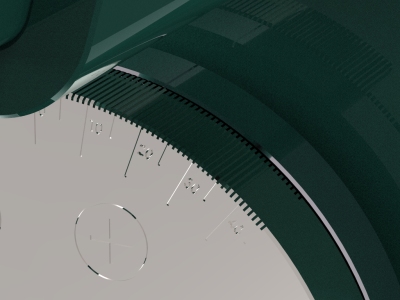

W celu ułatwienia ustawienia kata pochylenia, Oś stołu posiada wyciętą skalę od -45 do +45 stopni. Natomiast element koła ślimakowego nacięcie, które wskazuje na ustawiony kąt. Pokazuję to na rysunku nr 13.

Ten sam fragment ale z drugiej strony i chyba lepiej widoczny pokazuję na rysunku nr 14.

Jak to działa, mogliście zobaczyć na filmie. Natomiast w wybranych fazach, pokazuje na rysunkach nr 15 i 16.

I to samo w kolorze żółtym.

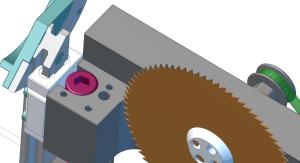

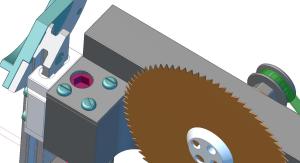

Czas na opis mechanizmu kinematycznego wyrzynarki. Najpierw kilka filmów

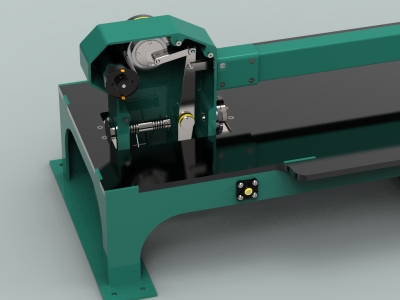

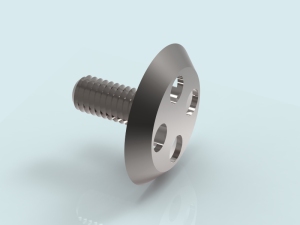

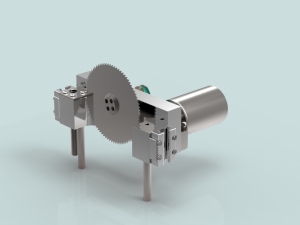

Elementy, które wchodzą w skład tego układu, pokazuję na rysunku 17. Część z nich opisywałem już ww wcześniejszych wpisach. PoTymi elementami są: podzespół regulacji mimosrodu, podzespół uchwytu górnego oraz podzespół uchwytu dolnego.

Na rysunku 18 prezentuję cześć z tych elementów oraz ich umiejscowienie w korpusie.

Rysunki nr 19 i 20 przedstawiają to sami, ale myślę, że pomogą dokładniej opisać omawiane zagadnienie.

Rysunek 20 jest jak gdyby rozszerzeniem układu kinematycznego, bowiem zawiera elementy regulacji kąta pochylenia.

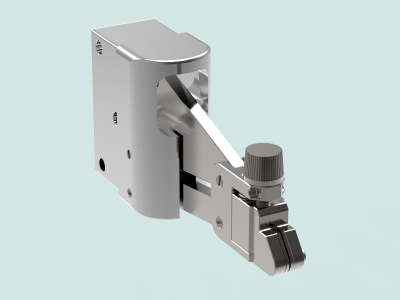

Elementami , które pozostały do omówienia sa podgrupy uchwytów. Tak naprawdę, to zostały już omówione we wcześniejszych wpisach.

Teraz jednak krótki film.

Podgrupa uchwytu górnego nie została zmieniona. Jeśli nawet, to w stopniu, który nie upoważnia do szczegółowego opisu. Jak zwykle, wszystkie ruchome elementy zostały ułożyskowane przy pomocy łożysk ślizgowych firmy IGUS. Szczegóły budowy są dostępne, tak jak i pozostałych podzespołów. Zainteresowanym mogę wysłać pliki źródłowe.

To samo na rysunku 22 ale po wizualizacji.Sugeruję sięgnięcie do wcześniejszych wpisów.

Na rysunku nr 22, prezentuję wyizolowaną podgrupę uchwytu górnego, bez szczegółów dotyczacych materiałów, z jakich jest wykonana.

I już ostatni rysunek, wykonany podczas ostatniej wizualizacji. Zamieszczam go jedynie dla porządku.

Teraz czas na ostatnia podgrupę, czyli podgrupę uchwytu dolnego.

Tu również nic się nie zmieniło. Zdecydowałem się jak widać na mocowanie brzeszczota w kamieniu, wychodząc z założenia, że mocowanie jego pod stołem, będzie łatwiejsze.

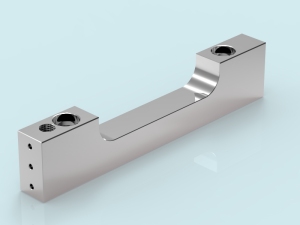

Wcześniejsze wyizolowanie tej podgrupy pokazuję na rysunku nr 26.

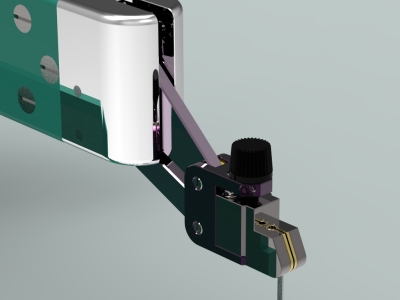

I zostały jeszcze dwie wizualizacje, na żółto i zielono.

To rzecz gustu, ale zielona mi bardziej odpowiada, może to wczesna, bo dopiero jesień, tęsknota za wiosną?

I to już koniec przygody z wyrzynarką włosową w tym wydaniu. Pozostają jeszcze pragnienia aby rozwinąć temat w wydaniu firmy Eclipse. Jak sądzę do tego dojdzie, ale najpierw inne tematy, które czekają na publikacje.

Jak zwykle informuję,że zainteresowanym mogę przesłać pliki źródłowe i tych właśnie proszę o kontakt.

Wszystkich zaś serdecznie pozdrawiam, życząc rychłej wiosny.

JK

Musisz się zalogować aby dodać komentarz.